Trong bối cảnh sản xuất hiện đại, nơi tốc độ, độ chính xác và khả năng tối ưu chi phí quyết định sức cạnh tranh của doanh nghiệp, MRP (Material Requirements Planning – hoạch định nhu cầu nguyên vật liệu) trở thành “chìa khóa” để duy trì vận hành trơn tru. Nhưng MRP là gì, hoạt động thế nào và vì sao nó quan trọng đến vậy? Hãy cùng tìm hiểu trong bài viết này.

Nội dung

- 1. MRP là gì?

- 2. Cách hoạt động của hệ thống MRP là gì?

- 3. Lợi ích trong sản xuất khi áp dụng MRP là gì?

- 4. Những thách thức khi quản lý nguyên vật liệu thủ công

- 5. Mối liên hệ của MRP và ERP

- 6. Giải pháp Smart Factory ERP kết hợp MRP – Nâng tầm quản trị sản xuất, bứt phá hiệu quả doanh nghiệp

- 7. Kết luận

1. MRP là gì?

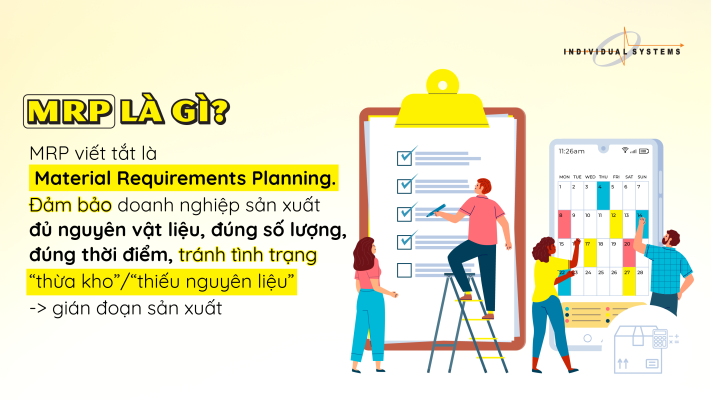

MRP là viết tắt của Material Requirements Planning, tức hệ thống hoạch định nhu cầu nguyên vật liệu. Đây là giải pháp giúp doanh nghiệp:

- Xác định những nguyên vật liệu cần thiết cho sản xuất.

- Tính toán số lượng cần mua hoặc sản xuất.

- Lập kế hoạch mua hàng và lịch trình sản xuất chính xác.

Nói cách khác, MRP đảm bảo bạn có đủ nguyên vật liệu, đúng số lượng, đúng thời điểm, tránh tình trạng “thừa kho” hoặc “thiếu nguyên liệu” làm gián đoạn dây chuyền sản xuất.

2. Cách hoạt động của hệ thống MRP là gì?

Để đảm bảo tính chính xác và hiệu quả trong việc hoạch định nhu cầu nguyên vật liệu, hệ thống MRP (Material Requirements Planning) hiện đại dựa trên ba yếu tố quan trọng: BOM – Bill of Materials, dữ liệu tồn kho, và lịch sản xuất. Sự kết hợp chặt chẽ của ba yếu tố này giúp doanh nghiệp kiểm soát toàn diện dòng nguyên vật liệu, tối ưu chi phí và đảm bảo tiến độ sản xuất.

2.1 BOM – Bill of Materials (Định mức nguyên vật liệu)

BOM đóng vai trò nền tảng trong MRP, cung cấp bản đồ chi tiết về mọi thành phần cấu thành một sản phẩm. Mỗi sản phẩm, từ đơn giản đến phức tạp, đều có BOM riêng, giúp doanh nghiệp kiểm soát chính xác từng chi tiết trong quá trình sản xuất.

Hệ thống MRP sử dụng BOM để:

- Xác định loại nguyên vật liệu cần dùng: Giúp doanh nghiệp biết chính xác những vật tư nào cần được chuẩn bị để sản xuất một sản phẩm hoàn chỉnh.

- Tính toán số lượng chính xác: Dựa trên BOM, MRP dễ dàng xác định số lượng cụ thể của từng chi tiết, linh kiện, phụ kiện cần thiết cho mỗi sản phẩm.

- Dự báo nhu cầu tổng thể: Khi kết hợp BOM với kế hoạch sản xuất, MRP tự động tính toán tổng nhu cầu nguyên vật liệu của toàn bộ đơn hàng, giúp phòng mua hàng lập kế hoạch chính xác hơn.

2.2 Dữ liệu tồn kho – Cái nhìn toàn cảnh và chính xác

Trong môi trường sản xuất hiện đại, dữ liệu tồn kho đóng vai trò sống còn. Một hệ thống MRP hiệu quả không chỉ quản lý số liệu tồn kho, mà còn phân tích tình trạng nguyên vật liệu ở từng kho, từng dây chuyền, từng phân xưởng.

MRP kết hợp dữ liệu tồn kho hiện tại để:

- Xác định số lượng cần bổ sung: Nếu tồn kho còn đủ nguyên vật liệu, MRP sẽ tự động điều chỉnh nhu cầu mua hàng, tránh mua dư thừa.

- Giảm tồn kho ứ đọng: Bằng việc cân đối nhu cầu sản xuất và lượng nguyên vật liệu hiện có, MRP giúp tối ưu mức tồn kho, giải phóng dòng tiền cho doanh nghiệp.

- Hạn chế rủi ro sản xuất: Hệ thống cảnh báo sớm các trường hợp thiếu hụt nguyên vật liệu, giúp bộ phận mua hàng kịp thời đặt hàng bổ sung, đảm bảo dây chuyền sản xuất không bị gián đoạn.

2.3 Lịch sản xuất – Đảm bảo đúng tiến độ và tối ưu công suất

Một trong những điểm mạnh nhất của MRP hiện đại là khả năng lập lịch sản xuất thông minh, dựa trên kế hoạch sản xuất, khả năng cung ứng nguyên vật liệu và năng lực của nhà máy.

MRP giúp doanh nghiệp:

- Tự động tạo lịch đặt hàng nguyên vật liệu: Dựa trên kế hoạch sản xuất và thời gian giao hàng, hệ thống xác định chính xác thời điểm cần đặt hàng để nguyên vật liệu luôn sẵn sàng.

- Xây dựng tiến độ sản xuất tối ưu: Hệ thống phân bổ nguồn lực sản xuất phù hợp với năng lực từng dây chuyền, đảm bảo tận dụng tối đa công suất mà vẫn duy trì sự cân bằng.

- Đảm bảo đúng hạn giao hàng: Nhờ đồng bộ BOM, tồn kho và kế hoạch MRP, doanh nghiệp dễ dàng đáp ứng các cam kết với khách hàng, giảm thiểu rủi ro trễ hạn.

3. Lợi ích trong sản xuất khi áp dụng MRP là gì?

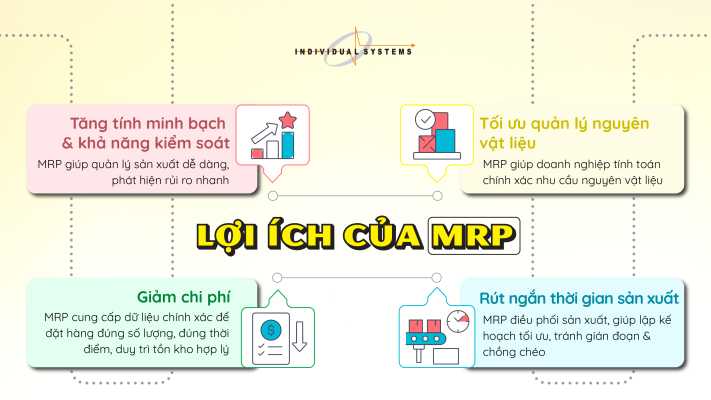

Việc triển khai hệ thống MRP (Material Requirements Planning) trong quản lý sản xuất không chỉ giúp doanh nghiệp kiểm soát tốt hơn dòng nguyên vật liệu, mà còn mang lại những giá trị thực tiễn, tác động trực tiếp đến hiệu quả vận hành và năng lực cạnh tranh của nhà máy.

3.1 Tối ưu quản lý nguyên vật liệu

MRP giúp doanh nghiệp xác định chính xác số lượng nguyên vật liệu cần thiết cho từng đơn hàng và từng giai đoạn sản xuất. Nhờ đó, doanh nghiệp tránh được tình trạng tồn kho dư thừa gây lãng phí vốn, đồng thời hạn chế tối đa tình trạng thiếu hụt nguyên liệu khiến dây chuyền phải ngừng hoạt động. Việc tính toán nhu cầu nguyên vật liệu dựa trên định mức BOM, dữ liệu tồn kho và kế hoạch sản xuất giúp các nhà quản lý luôn chủ động trong việc chuẩn bị nguồn lực.

3.2 Rút ngắn thời gian sản xuất

MRP đóng vai trò như một “bản đồ” điều phối toàn bộ hoạt động sản xuất. Khi mọi dữ liệu được kết nối và đồng bộ, hệ thống có thể lập kế hoạch sản xuất tối ưu, đảm bảo tiến độ từng công đoạn được thực hiện đúng thời gian. Việc tránh gián đoạn do thiếu vật tư hoặc chồng chéo giữa các bộ phận giúp rút ngắn đáng kể thời gian sản xuất, đồng thời nâng cao khả năng đáp ứng các đơn hàng gấp và yêu cầu khắt khe từ khách hàng.

3.3 Giảm chi phí mua hàng và tồn kho

Thay vì đặt hàng theo cảm tính hoặc theo kinh nghiệm thủ công, MRP cung cấp thông tin chính xác về số lượng nguyên vật liệu cần mua, thời điểm cần nhập kho và mức tồn kho an toàn. Nhờ đó, doanh nghiệp có thể chủ động đàm phán với nhà cung cấp, tối ưu số lượng đặt hàng, tránh mua dư thừa hoặc nhập gấp với chi phí cao. Việc duy trì lượng tồn kho hợp lý giúp giải phóng dòng tiền, giảm chi phí lưu kho và bảo quản, đồng thời tăng hiệu quả sử dụng vốn.

3.4 Tăng tính minh bạch và khả năng kiểm soát

Một trong những lợi ích quan trọng nhất của MRP là khả năng quản lý dữ liệu tập trung và minh bạch. Tất cả thông tin về nguyên vật liệu, định mức, kế hoạch sản xuất và tiến độ đơn hàng đều được lưu trữ và cập nhật tự động trên một nền tảng thống nhất. Các cấp quản lý có thể dễ dàng theo dõi tình hình sản xuất, nhanh chóng phát hiện rủi ro và đưa ra quyết định kịp thời. Sự minh bạch trong dữ liệu cũng giúp tăng cường khả năng phối hợp giữa các phòng ban, từ mua hàng, kho vận đến sản xuất và kế toán.

4. Những thách thức khi quản lý nguyên vật liệu thủ công

Hiện nay, nhiều doanh nghiệp sản xuất tại Việt Nam vẫn đang quản lý nguyên vật liệu bằng Excel hoặc thậm chí bằng các phương pháp thủ công như sổ sách, ghi chép rời rạc. Điều này tạo ra nhiều bất cập và rủi ro trong quá trình vận hành, ảnh hưởng trực tiếp đến năng suất, chi phí và khả năng cạnh tranh:

-Dữ liệu rời rạc – khó kiểm soát toàn bộ chuỗi cung ứng

- Thông tin về BOM (Bill of Materials), tồn kho nguyên vật liệu, bán thành phẩm và thành phẩm thường lưu trữ ở nhiều file Excel khác nhau.

- Việc tổng hợp thủ công mất nhiều thời gian, dễ sai sót và khó có cái nhìn toàn cảnh để tối ưu nguyên vật liệu.

– Sai sót trong tính toán – ảnh hưởng trực tiếp đến sản xuất

- Thừa nguyên liệu gây lãng phí chi phí lưu kho, gia tăng rủi ro tồn đọng, đặc biệt với các nguyên liệu có hạn sử dụng ngắn.

- Thiếu nguyên liệu hoặc bán thành phẩm khiến kế hoạch sản xuất bị gián đoạn, làm giảm năng suất và chậm tiến độ giao hàng.

– Thiếu khả năng dự báo – bị động trước biến động thị trường

- Doanh nghiệp khó phân tích xu hướng tiêu thụ và tốc độ luân chuyển tồn kho.

- Khi nhu cầu tăng đột biến, doanh nghiệp không đủ dữ liệu để điều chỉnh kế hoạch mua nguyên vật liệu, dẫn đến mất cơ hội kinh doanh.

– Gián đoạn sản xuất – giảm năng lực cạnh tranh

- Dây chuyền sản xuất dễ bị dừng hoạt động do thiếu nguyên vật liệu hoặc không đồng bộ giữa các phân xưởng.

- Điều này làm tăng chi phí vận hành, kéo dài thời gian giao hàng và ảnh hưởng uy tín với khách hàng.

– Khó kiểm soát chi phí và thất thoát

- Quản lý thủ công khiến doanh nghiệp khó phát hiện hao hụt, thất thoát nguyên liệu trong quá trình nhập – xuất – tồn.

- Không có cơ chế cảnh báo kịp thời khiến chi phí đội lên mà không rõ nguyên nhân.

– Mất nhiều thời gian và nguồn lực

- Nhân sự phải liên tục nhập liệu thủ công và kiểm tra chéo giữa các bộ phận.

- Việc cập nhật, đối soát dữ liệu thủ công kéo dài thời gian xử lý, khiến đội ngũ quản lý không thể tập trung vào chiến lược tối ưu sản xuất.

5. Mối liên hệ của MRP và ERP

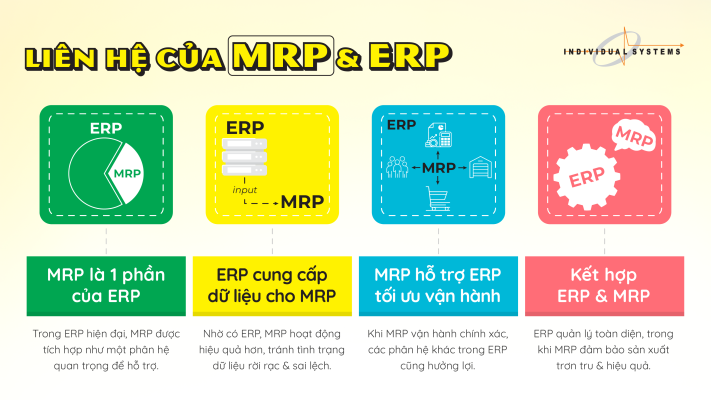

5.1 MRP là một phần của ERP

- ERP (Enterprise Resource Planning) là hệ thống quản trị tổng thể doanh nghiệp, bao quát nhiều mảng: kế toán, tài chính, nhân sự, bán hàng, mua hàng, kho, sản xuất, chăm sóc khách hàng…

- MRP (Material Requirements Planning) tập trung vào tính toán nhu cầu nguyên vật liệu, lập kế hoạch sản xuất và đảm bảo cung ứng vật tư đúng thời điểm.

Trong nhiều hệ thống ERP hiện đại, MRP thường được tích hợp như một phân hệ quan trọng để hỗ trợ quản lý sản xuất.

5.2 . ERP cung cấp dữ liệu đầu vào cho MRP

Để MRP tính toán chính xác, nó cần dữ liệu từ các phân hệ khác của ERP, ví dụ:

- Kế hoạch bán hàng giúp dự báo nhu cầu sản phẩm.

- Kho và tồn kho hỗ trợ manh mẽ cho doanh nghiệpbiết số lượng vật tư hiện có.

- Mua hàng giúp heo dõi tiến độ đặt hàng và nhận hàng.

- Nhân sự & sản xuất ,xác định năng lực dây chuyền và nguồn lực.

Nhờ có ERP, MRP hoạt động hiệu quả hơn, tránh tình trạng dữ liệu rời rạc và sai lệch.

5.3 MRP hỗ trợ ERP tối ưu hóa vận hành

Ngược lại, khi MRP lập kế hoạch sản xuất và nhu cầu nguyên vật liệu chính xác, các phân hệ khác trong ERP cũng hưởng lợi:

- Kế toán: Quản lý chi phí nguyên vật liệu tốt hơn.

- Kho: Giảm tồn kho dư thừa, tránh thiếu hụt.

- Bán hàng: Đảm bảo cam kết tiến độ giao hàng cho khách hàng.

5.4 Khi kết hợp ERP và MRP

- ERP đóng vai trò “trung tâm điều phối” mọi hoạt động.

- MRP là “bộ não sản xuất”, đảm bảo cung ứng nguyên vật liệu và lịch sản xuất tối ưu.

💡 Kết hợp ERP với MRP chính là giải pháp tối ưu: ERP quản lý toàn diện, trong khi MRP đảm bảo sản xuất trơn tru và hiệu quả.

>>Xem thêm: So sánh sự khác nhau của MRP và ERP

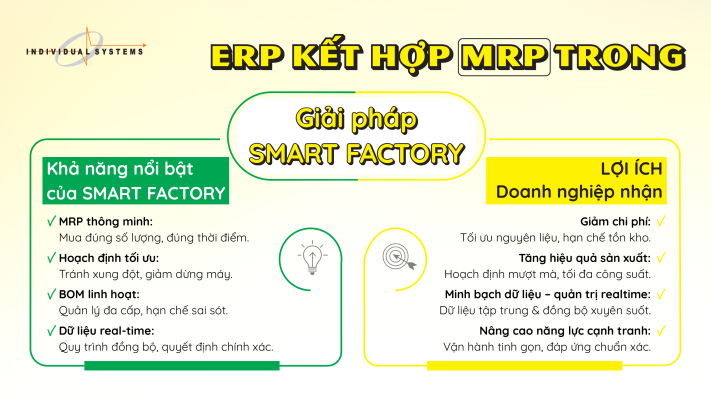

6. Giải pháp Smart Factory ERP kết hợp MRP – Nâng tầm quản trị sản xuất, bứt phá hiệu quả doanh nghiệp

Smart Factory không chỉ đơn thuần là một hệ thống ERP, mà là bộ não vận hành thông minh cho toàn bộ nhà máy, giúp kết nối con người, quy trình và dữ liệu thành một thể thống nhất.

6.1 Khả năng nổi bật của Smart Factory

- Tích hợp MRP thông minh – Tự động tính toán nhu cầu nguyên vật liệu dựa trên BOM, kế hoạch sản xuất và dữ liệu tồn kho. Doanh nghiệp luôn mua đúng số lượng, vào đúng thời điểm, giảm thiểu tồn kho dư thừa và chi phí lưu trữ.

- Hoạch định sản xuất tối ưu – Dựa trên năng lực máy móc, nhân sự và kế hoạch giao hàng, Smart Factory giúp doanh nghiệp lập kế hoạch sản xuất chính xác, tránh xung đột tài nguyên, giảm thời gian dừng máy.

- Quản lý BOM đa cấp và linh hoạt – Dễ dàng định nghĩa, quản lý và thay đổi BOM theo từng sản phẩm, từng phiên bản, đồng bộ dữ liệu từ thiết kế tới sản xuất, giúp giảm thiểu sai sót trong triển khai.

- Tự động hóa quy trình, dữ liệu real-time: Từ đặt hàng, cung ứng, sản xuất, chất lượng, kho, đến kế toán, tất cả dữ liệu được đồng bộ trong một nền tảng duy nhất, hỗ trợ ra quyết định nhanh chóng và chính xác.

6.2 Lợi ích doanh nghiệp nhận được

- Giảm chi phí vận hành: Mua nguyên vật liệu tối ưu, hạn chế tồn kho dư thừa, giảm lãng phí thời gian và nhân lực.

- Tăng hiệu quả sản xuất: Hoạch định sản xuất mượt mà, tối đa hóa công suất máy, giảm thời gian chết và sai sót thủ công.

- Minh bạch dữ liệu – quản trị realtime: Dữ liệu tập trung và đồng bộ xuyên suốt từ BOM, MRP, sản xuất đến tài chính kế toán, giúp lãnh đạo nắm bắt toàn cảnh hoạt động trong nháy mắt.

- Nâng cao năng lực cạnh tranh: Vận hành tinh gọn hơn, ra thị trường nhanh hơn, đáp ứng nhu cầu khách hàng kịp thời và chính xác.

7. Kết luận

MRP không chỉ giúp doanh nghiệp quản lý nguyên vật liệu hiệu quả mà còn tăng năng suất, giảm chi phí, và đảm bảo tiến độ sản xuất. Trong bối cảnh sản xuất cạnh tranh gay gắt, việc ứng dụng MRP trong quy trình vận hành sản xuất chính là chìa khóa giúp doanh nghiệp bứt phá và tăng trưởng bền vững.