Trong kỷ nguyên công nghiệp 4.0, PLC – viết tắt của Programmable Logic Controller (Bộ điều khiển logic lập trình được) – đã trở thành thành phần cốt lõi trong các hệ thống tự động hóa. Từ nhà máy sản xuất linh kiện điện tử, dây chuyền lắp ráp ô tô, đến hệ thống xử lý nước thải, đóng vai trò như bộ não điều khiển, đảm bảo các quy trình vận hành chính xác, hiệu quả và giảm thiểu sai sót. Vậy PLC là gì, cách nó hoạt động ra sao, và tại sao PLC lại quan trọng trong sản xuất hiện đại? Hãy cùng khám phá chi tiết trong bài viết này.

Nội dung

1. PLC là gì?

PLC là một thiết bị điều khiển logic có thể lập trình, được thiết kế để giám sát và kiểm soát các quy trình công nghiệp một cách tự động. Không giống như máy tính thông thường, PLC được chế tạo để hoạt động bền bỉ trong các môi trường khắc nghiệt như nhiệt độ cao, độ ẩm lớn, bụi bẩn hoặc rung động mạnh.

Nhiệm vụ chính là tiếp nhận tín hiệu từ các thiết bị đầu vào (như cảm biến, công tắc), xử lý dữ liệu theo chương trình đã lập trình sẵn, và gửi lệnh điều khiển đến các thiết bị đầu ra (như động cơ, van, đèn báo). Nhờ khả năng xử lý nhanh và độ tin cậy cao,được ứng dụng rộng rãi trong nhiều ngành công nghiệp, từ sản xuất, năng lượng đến giao thông vận tải.

2. Cấu tạo của PLC

- Bộ xử lý trung tâm (CPU)

CPU là trái tim của PLC, chịu trách nhiệm thực hiện các quyết định điều khiển dựa trên chương trình được lập trình. CPU đọc dữ liệu từ đầu vào, xử lý theo logic đã định, và gửi tín hiệu đến đầu ra.

- Mô-đun vào/ra (I/O)

Mô-đun I/O là cầu nối giữa PLC và thế giới vật lý. Đầu vào (Input) nhận tín hiệu từ các thiết bị như cảm biến nhiệt độ, công tắc áp suất, hoặc nút nhấn. Đầu ra (Output) điều khiển các thiết bị như động cơ, van điện từ, hoặc đèn báo.

- Bộ nguồn

Bộ nguồn cung cấp điện năng ổn định, thường chuyển đổi từ dòng AC sang DC để đảm bảo an toàn và hiệu suất.

- Bộ nhớ

Bộ nhớ lưu trữ chương trình điều khiển, dữ liệu tạm thời, trạng thái thiết bị, và các thông số hệ thống. Bộ nhớ có thể bao gồm RAM (dữ liệu tạm thời) và ROM/Flash (lưu chương trình lâu dài).

- Giao diện lập trình

Giao diện lập trình là công cụ giúp kỹ sư viết, sửa đổi và nạp chương trình vào PLC. Các phần mềm phổ biến như Siemens TIA Portal, Rockwell Studio 5000, hoặc Mitsubishi GX Works hỗ trợ lập trình PLC dễ dàng.

Ngoài ra, một số PLC hiện đại còn tích hợp các mô-đun giao tiếp (như Ethernet, Modbus) để kết nối với các hệ thống khác như SCADA, HMI, hoặc IoT.

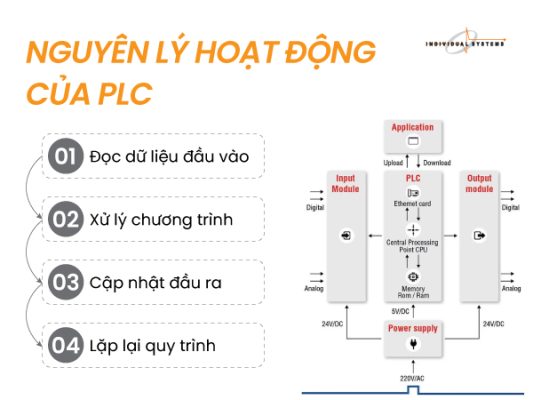

3. Nguyên lý hoạt động của PLC

PLC hoạt động theo chu trình quét (scan cycle), bao gồm các bước sau:

- Đọc dữ liệu đầu vào: PLC quét trạng thái của tất cả các thiết bị đầu vào, như cảm biến hoặc công tắc, và lưu dữ liệu vào bộ nhớ.

- Xử lý chương trình: CPU thực thi các lệnh trong chương trình lập trình, dựa trên logic và thuật toán đã được thiết kế.

- Cập nhật đầu ra: PLC gửi tín hiệu điều khiển đến các thiết bị đầu ra, như bật/tắt động cơ hoặc mở/đóng van.

- Lặp lại chu trình: Quá trình này diễn ra liên tục, thường chỉ mất vài mili-giây, đảm bảo điều khiển thời gian thực.

Nhờ chu trình khép kín này, PLC mang lại khả năng điều khiển ổn định, chính xác trong các hệ thống sản xuất phức tạp.

4. Các ngôn ngữ lập trình PLC phổ biến

Kỹ sư có thể sử dụng các ngôn ngữ theo tiêu chuẩn IEC 61131-3, bao gồm:

- Ladder Logic (Logic bậc thang): Dạng sơ đồ giống mạch rơ-le, trực quan và dễ hiểu, phù hợp cho các hệ thống điều khiển đơn giản.

- Structured Text (Văn bản có cấu trúc): Ngôn ngữ dạng văn bản, giống C hoặc Pascal, lý tưởng cho các tác vụ logic phức tạp.

- Function Block Diagram (FBD): Sử dụng các khối chức năng để biểu diễn quy trình, phù hợp với các hệ thống lớn.

- Sequential Function Chart (SFC): Dùng để mô tả các quy trình tuần tự, thường thấy trong sản xuất hàng loạt.

- Instruction List (IL): Ngôn ngữ cấp thấp, tương tự mã máy, ít được sử dụng nhưng hiệu quả trong các ứng dụng tối ưu hóa.

Sự đa dạng này giúp PLC linh hoạt, đáp ứng nhiều loại ứng dụng khác nhau.

5. Ưu điểm nổi bật

- Linh hoạt cao: Có thể dễ dàng chỉnh sửa khi yêu cầu sản xuất thay đổi, không cần thay đổi phần cứng.

- Độ tin cậy vượt trội: Hoạt động ổn định trong môi trường công nghiệp khắc nghiệt, ít xảy ra lỗi.

- Dễ bảo trì: So với hệ thống rơ-le truyền thống, dễ kiểm tra, chẩn đoán và sửa chữa.

- Tiết kiệm không gian và năng lượng: Thiết kế nhỏ gọn, tiêu thụ điện thấp hơn các hệ thống cũ.

- Xử lý nhanh: Đáp ứng tức thời các tín hiệu, đảm bảo điều khiển thời gian thực.

6. Nhược điểm của PLC

- Chi phí đầu tư ban đầu cao: Đặc biệt với các hệ thống lớn, chi phí mua PLC và mô-đun I/O có thể đáng kể.

- Yêu cầu kỹ năng lập trình: Kỹ thuật viên cần được đào tạo để hiểu cấu trúc và ngôn ngữ lập trình PLC.

- Khả năng mở rộng hạn chế: So với hệ thống điều khiển phân tán (DCS), PLC có thể gặp khó khăn khi mở rộng quy mô lớn.

7. Vai trò của PLC trong sản xuất thông minh

Trong cách mạng công nghiệp 4.0, PLC là nền tảng cho sản xuất thông minh, với các ứng dụng nổi bật:

- Tự động hóa dây chuyền sản xuất

Điều khiển linh hoạt các khâu như đóng gói, phân loại, vận chuyển, hoặc lắp ráp. Ví dụ, trong ngành ô tô, PLC điều khiển robot hàn hoặc dây chuyền lắp ráp, giúp tăng năng suất và giảm lỗi.

- Kết nối với SCADA và MES

Thu thập dữ liệu từ hiện trường và truyền đến hệ thống SCADA (Supervisory Control and Data Acquisition) hoặc MES (Manufacturing Execution System), hỗ trợ giám sát và quản lý sản xuất thời gian thực.

- Hỗ trợ IIoT và trí tuệ nhân tạo

Là cầu nối trong các ứng dụng IIoT (Industrial Internet of Things), cung cấp dữ liệu để phân tích bằng AI hoặc học máy. Ví dụ, dữ liệu từ PLC có thể được dùng để dự đoán hỏng hóc thiết bị, tối ưu hóa lịch bảo trì.

Ứng dụng trong các ngành cụ thể

- Ngành năng lượng: Điều khiển hệ thống turbine gió, nhà máy điện mặt trời, hoặc lưới điện thông minh.

- Ngành thực phẩm: Đảm bảo quy trình đóng gói, kiểm soát nhiệt độ, và vệ sinh an toàn.

- Ngành giao thông: Quản lý hệ thống đèn giao thông, tàu điện, hoặc băng chuyền hành lý sân bay.

8. PLC trong tương lai: Hướng đến số hóa toàn diện

Cùng với xu hướng số hóa, PLC đang tích hợp các công nghệ tiên tiến để đáp ứng yêu cầu của công nghiệp 4.0:

- Kết nối Ethernet và chuẩn giao tiếp hiện đại: Hỗ trợ các giao thức như Modbus, Profinet, OPC-UA, giúp kết nối dễ dàng với các hệ thống khác.

- Tích hợp HMI: Một số PLC hiện đại có giao diện HMI (Human Machine Interface) để hiển thị trạng thái và cảnh báo trực quan.

- Lập trình từ xa: Kỹ sư có thể cập nhật chương trình qua mạng không dây, tiết kiệm thời gian và chi phí.

- Edge Computing và AI: PLC mới có khả năng xử lý dữ liệu tại biên, giảm độ trễ và hỗ trợ các ứng dụng AI như phân tích dự đoán.

Trong tương lai, PLC sẽ không chỉ là bộ điều khiển mà còn là trung tâm dữ liệu thông minh, đóng vai trò quan trọng trong các nhà máy tự động hoàn toàn.

9. Lựa chọn PLC phù hợp cho doanh nghiệp

Khi lựa chọn doanh nghiệp cần cân nhắc các yếu tố sau:

- Quy mô hệ thống: Nhỏ gọn phù hợp cho các ứng dụng đơn giản, trong khi PLC mô-đun thích hợp cho hệ thống lớn.

- Môi trường hoạt động: Có khả năng chịu nhiệt, chống bụi, hoặc chống nước nếu cần.

- Khả năng kết nối: Ưu tiên hỗ trợ nhiều giao thức để dễ dàng tích hợp với các thiết bị khác.

- Ngân sách: Cân nhắc giữa chi phí ban đầu và lợi ích lâu dài.

10. Kết luận

PLC là nền tảng không thể thiếu trong tự động hóa công nghiệp hiện đại. Với khả năng điều khiển chính xác, lập trình linh hoạt, và tích hợp công nghệ tiên tiến, không chỉ giúp doanh nghiệp tối ưu hóa sản xuất mà còn mở ra cơ hội ứng dụng các công nghệ mới như IIoT, AI, và edge computing. Việc hiểu rõ về PLC, từ cấu tạo, nguyên lý hoạt động đến ứng dụng, sẽ giúp doanh nghiệp tận dụng tối đa tiềm năng của nó, hướng đến mô hình nhà máy thông minh thực thụ trong kỷ nguyên công nghiệp 4.0.